با وجود اینکه قدمت انجام عمل تفکیک و دانه بندی ذرات توسط انسان به هزاران سال پیش باز می گردد، شاید بتوان گفت نقطه عطف پیشرفت بشر در این زمینه طی سال های اخیر و با صنعتی شدن و پیشرفت چشم گیر تکنولوژی ساخت ماشین آلات حرفه ای همچون دستگاه الک صنعتی بوده است. یکی دیگر از تجهیزات فوق العاده در این زمینه، دستگاه های کلاسیفایر یا جدا کننده هستند که در انواع مختلف و به منظور اجرای جداسازی ذرات درشت معدنی از جریان آب، هوا یا محصول نهایی مورد استفاده قرار می گیرند. کلاسیفایر هوایی یا همان ایر کلاسیفایر (Air Classifier) در واقع یکی از شناخته شده ترین و پر استفاده ترین این نوع تفکیک کننده ها در صنعت معدن و فرآوری مواد معدنی (به ویژه شن و ماسه) است که طی سال های اخیر مورد توجه مصرف کنندگان این حوزه قرار گرفته است. گروه صنعتی سهند پویا در راستای بومی سازی و پیشرفت در زمینه تولید نمونه های داخلی تجهیزات و ماشین آلات معدن، اقدام به طراحی و ساخت این محصول نموده است. لذا در ادامه قصد داریم با معرفی کامل این دستگاه به شناخت بهتر آن و در نتیجه اخذ تصمیم بهتر برای خرید محصول مناسب پروژه کمک نماییم.

همچنین دیدن فرمایید: معرفی پمپ اسلاری

ایر کلاسیفایر (Air Classifier)

کلاسیفایر هوایی در واقع یکی از تجهیزات مورد استفاده در صنایع مختلف به منظور جداسازی ذرات بر اساس شکل، اندازه و چگالی است که از ساختار منطبق با اصل گریز از مرکز و همچنین درگ هوا به منظور طبقه بندی مواد به گرو های مختلف برخوردار است. از آنجایی که جداسازی ذرات کوچک تر از حد استاندارد تا حد زیادی بر کیفیت مطلوب محصول خروجی موثر است، استفاده از ایرکلاسیفایر می تواند تا حد زیادی به حذف این گونه ذرات کمک نموده و بر ارزش محصول نهایی بیفزاید.

استفاده از کلاسیفایر هوایی به حوزه خاصی محدود نبوده و از صنعت تولید فرآورده های شیمیایی گرفته تا مصالح ساختمانی قابل استفاده می باشد. اما شاید بتوان یکی از مهم ترین مصارف این دستگاه تصفیه را صنایع فرآوری مواد معدنی نظیر کارخانجات تولید شن و ماسه دانست. به این صورت که در مواقعی که به علت اندازه بسیار کوچک ذرات نمی توان از ماسه شور استفاده نمود، تنها با قرار دادن ایرکلاسیفایر در انتهای خط تولید شن و ماسه و پس از ماشین آلات خردایشی همچون سنگ شکن غلطکی، می توان خروجی نهایی شن و ماسه را کاملا مطابق با نیاز مشتری و همچنین استانداردهای حوزه کنترل نمود. علاوه بر محصول شن و ماسه، پودر های فلزی، سیمان، خاکستر بادی، سیلیس، مهره های شیشه ای، محصولات غذایی (آرد، شکر و ادویه جات)، پودرهای دارویی، گرانول های پلاستیکی و مواد آرایشی و… همگی جزو محصولاتی هستند که کیفیت نهایی آن ها تا حد زیادی به استفاده از دستگاه ایر کلاسیفایر بستگی دارد.

نحوه عملکرد کلاسیفایر هوایی

دستگاه ایر کلاسیفایر همواره در مقطع مستطیلی و مجهز به سیستم کنترل سرعت هوایی (بادی) تولید می گردد. نحوه عملکرد آن نیز از این قرار است که فرآیند حرکت سیال ها از طریق هوای فشرده تزریق شده توسط لوله انتقال کنترل می شود. به این صورت که با تزریق هوای فشرده در فواصل منظم، ذرات از یک سو به سمت بالا و از سوی دیگر نیز به سمت پایین حرکت نموده و بر اثر این فرایند عمل تفکیک ذرات کوچکتر با دقت انجام می گیرد.

جهت دانلودکاتالوگ محصولات سایت اینجا کلیک کنید.

معرفی انواع ایرکلاسیفایر

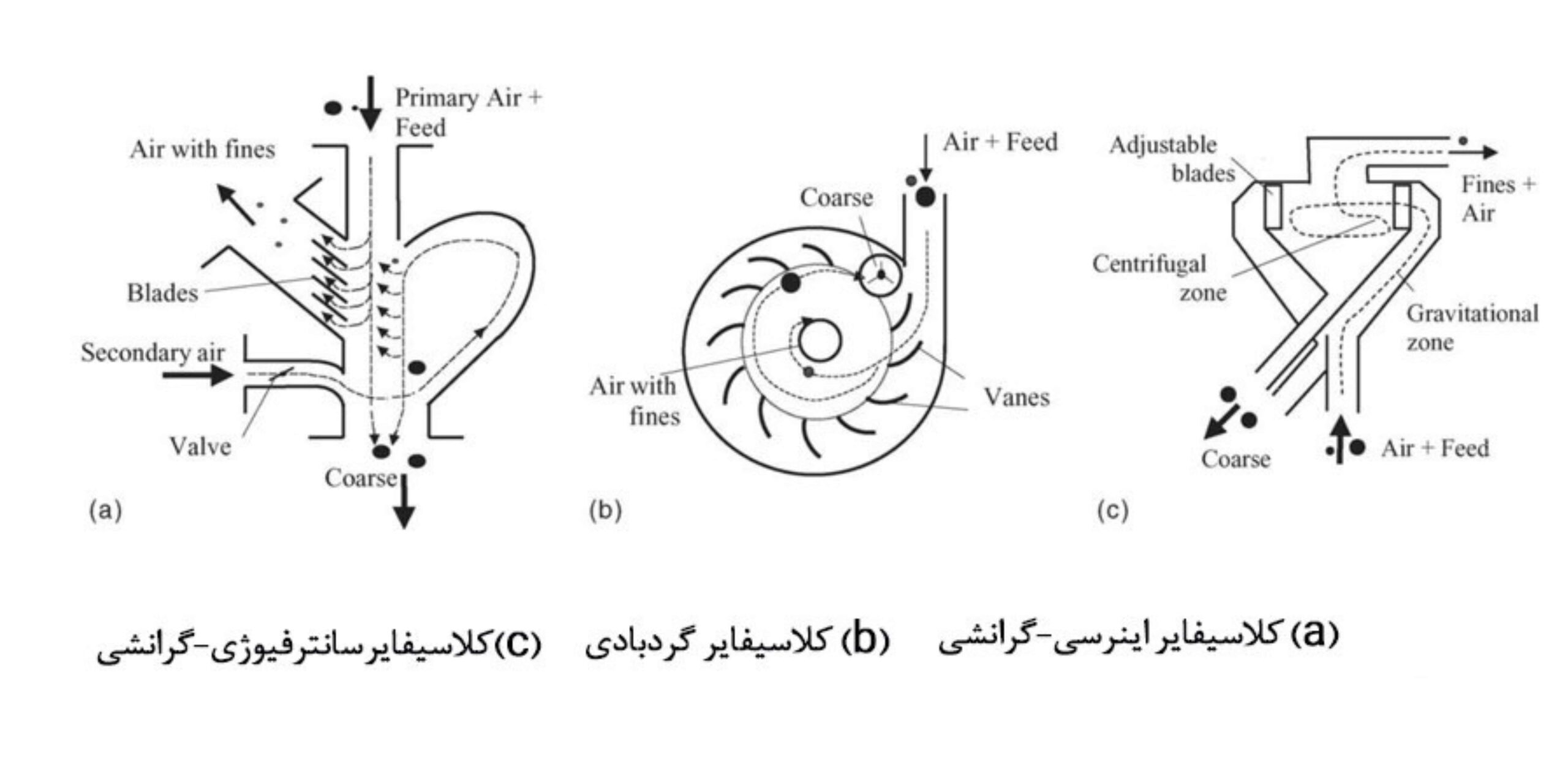

ایرکلاسیفایرها انواع مختلفی دارند که هرکدام برای جدا کردن ذرات بر اساس اندازه و ویژگیهای خاص طراحی شدهاند. برخی از مدلها شامل ایرکلاسیفایرهای تحت جاذبه، آبشاری، بر بستر سیال و گردبادی هستند که انتخاب میان آن ها می بایست حتما با در نظر گرفتن ویژگی های متریال، ظرفیت و نیاز به دقت جدایش صورت گیرد. لذا در ادامه به اختصار به بررسی هر یک از این نمونه ها پرداخته ایم.

ایرکلاسیفایرهای تحت جاذبه

به طور کلی می توان ایرکلاسیفایرهای تحت جاذبه را در دو دسته کلی زیر تقسیم بندی نمود:

کلاسیفایر جریان هوا بالا رونده عمودی

نمونه های اولیه این مدل به صورت چمبرهای عمودی دارای جریان هوای پایین به بالا ساخته می شدند و همین موضوع نیز موجب شده بود جریان فید ایرکلاسیفایر (از قسمت کناری یا بالایی دستگاه) موجب شکست جریان هوا و ایجاد تلاطم هوا (Air Turbulence) می گردید. در چنین شرایطی متریال کورس از خروج متریال فاین (ذرات با ابعاد مناسب) از قسمت بالایی دستگاه جلوگیری بعمل آورده که به شدت راندماک کاری دستگاه را کاهش می دهد. از همین رو نیز می توان گفت این نوع کلاسیفایرها بیشتر به منظور جدایش متریال با حجم زیاد و با ذرات با دو سایز کاملا متفاوت و دور از هم (بعنوان مثال سنگ ریزه با سایز 1 الی 10mm و غبار 0.1 الی 0.2mm) مورد استفاده قرار می گیرند.

کلاسیفایر با جریان هوای افقی

کلاسیفایرهای جریان هوای افقی نیز نمونه های دیگری از ایرکلاسیفایرهای تحت جاذبه هستند که راندمان آن ها کاملا تحت تاثیر تعاملات ایرودینامیک ذرات با یکدیگر قرار دارد. به عنوان مثال در صورتیکه ذرات کورس مانع از دانه بندی صحیح متریال فاین گردند، عمل جدایش دچار مشکل گردیده و راندمان کاری دستگاه به شدت کاهش می یابد. از همین رو نیز می توان گفت از این مدل اغلب برای جدایش مواد جامد با چگالی معین و یا بصورت ترکیبی با روش های دیگر جداسازی استفاده می شود.

ایرکلاسیفایرهای آبشاری

برخی از مهم ترین نمونه های کلاسیفایر هوایی آبشاری شامل موارد زیر هستند:

همچنین دیدن فرمایید: راه اندازی کارخانه آسفالت

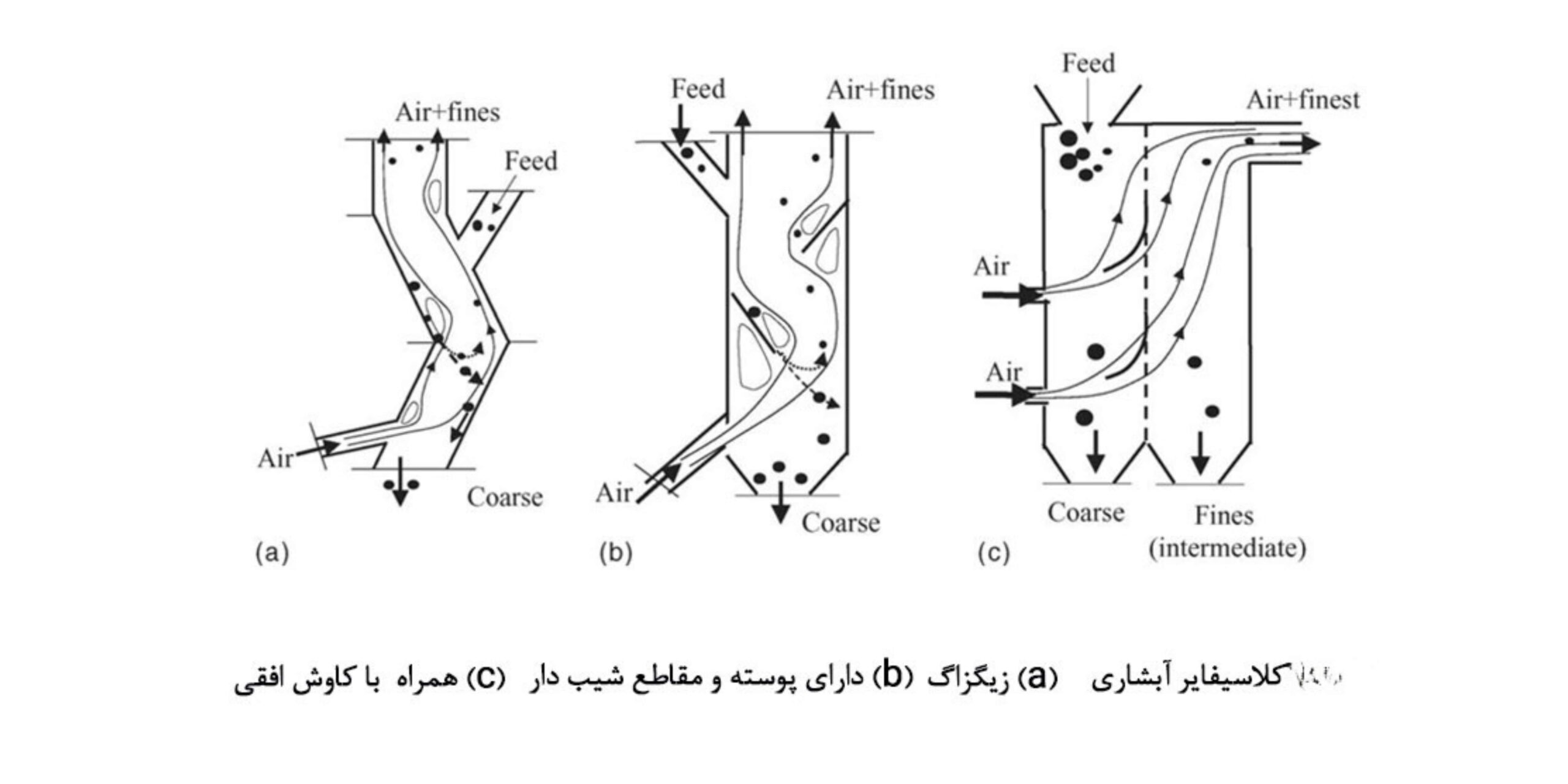

زیگزاگی

این مدل که با نام کلاسیفایر زیگزاگی نیز شناخته می شود، اغلب برای جداسازی مواد معدنی (با سایز 0.1 تا 10mm) حاوی کانی آهن، کودها، پلاستیک ها، غبار چوب و… مورد استفاده قرار گرفته و با تناژ های 1 تا 10 تن در بازار موجود می باشد. روش عملکرد این نوع کلاسیفایر هوایی از این قرار است که جریان هوا از قسمت زیرین دستگاه وارد لوله های متعدد زیگزاگی عمود دستگاه شده و موجب جابجایی ذرات در جهات کنار به کنار یکدیگر می گردد. در نتیجه این امر، جریان هوا در قسمت های خمیده دستگاه شکل گرداب به خود می گیرد و نیروی درگ موجب کشیده شدن فاین (ذرات با چگالی یا ابعاد مد نظر) به بیرون و برخورد کورس به جداری (و ریختن آن به پایین) می گردد. لازم به ذکر است این نوع جریان داخلی باعث ایجاد جدایشی تیز و کاهش راندمان دستگاه می گردد و ایجاد مقاومت ایرودینامیک بالا و افت فشار چشم گیری را به دنبال دارد.

دارای پوسته و مقاطع شیب دار

در این مدل بجای استفاده از پیچ و تاب های متعدد از ورقه هایی به صورت شیب دار در داخل دستگاه استفاده شده است که همانند نمونه قبلی موجب افزایش افت فشار داخل دستگاه شده و از میزان مصرف انرژی بالاتری برخوردار می باشد.

همراه با کاوش افقی

در این مدل، الگوی جدایش آبشاری با الگوی های دیگر ترکیب می گردد. به این صورت که ابتدا ذرات از قسمت بالا به پایین سرازیر می گردند و و در قسمتی که ورقه های شیب دار تعبیه شده اند در معرض جریان هوای افقی قرار می گیرند. در نتیجه این امر، قسمتی از ذرات وارد محفظه مخصوص شده و مابقی به محفظه جدایش مجدد فرستاده می شوند. پس از طی جداسازی چند مرحله ای، ذرات کوچکتر یا دارای چگالی کمتر از چمبر جدایش خارج شده و مابقی متریال از محفظه آرامش خارج می گردد. در انتها نیز ریز ترین ذرات همراه با جریان هوا به بیرون رانده شده و توسط سیکلون سپراتور به دام انداخته می شود.

این مدل طراحی به طرز چشم گیری میزان برخورد ذرات با یکدیگر را کاهش داده و به علت عدم پیدایش گردابه و مقاومت پایین جریان از میزان مصرف انرژی کم تر و بازدهی فوق العاده 98-96 درصدی (فاین 78-85) برخوردار می باشد.

ایرکلاسیفایرهای بر بستر سیال

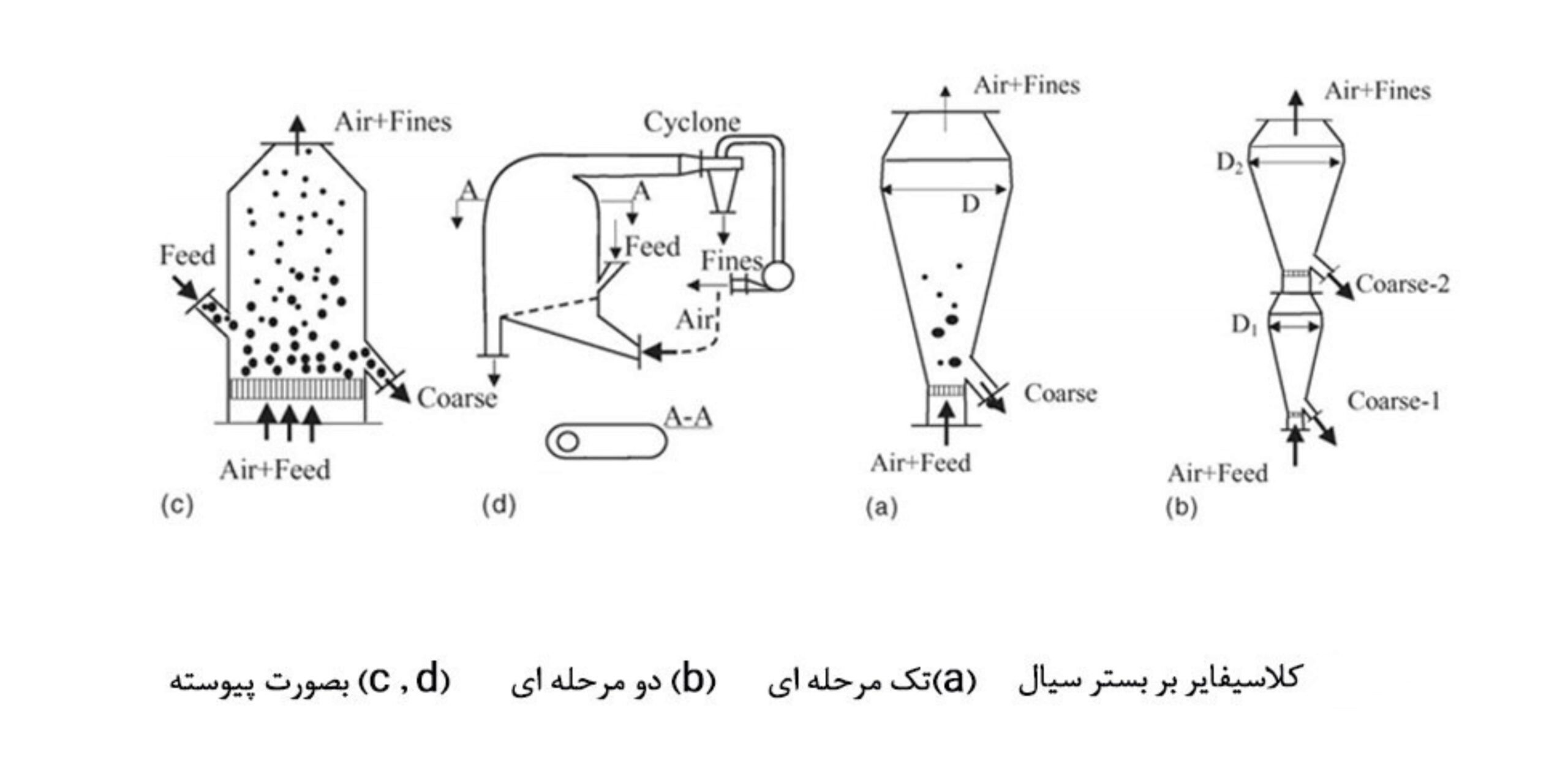

کلاسیفایرهای هوایی مبتنی بر بستر سیال، یکی از پیشرفته ترین روش های جداسازی مواد بر اساس اندازه و چگالی هستند که در فرایندهای صنعتی مختلف مورد استفاده قرار میگیرند. این نوع کلاسیفایرها با استفاده از اصول سیالسازی و جریان هوای معکوس گرانشی، مواد را به دقت دانه بندی میکنند. برخی از مهم ترین کلاسیفایرهای هوایی بر بستر سیال شامل موارد زیر هستند:

همچنین دیدن فرمایید: معرفی ماشین آلات معدن

تک مرحله ای

این مدل یکی از رایجترین انواع کلاسیفایرهای بستر سیال است که از یک محفظه مخروطی شکل با ورودی هوا از قسمت زیرین تشکیل شده است. ساختار آن به نحوی طراحی شده که جریان هوای ورودی از بخش مشبک زیرین وارد دستگاه شود و مواد موجود در محفظه را به حالت سیالشده (Fluidized) درآورد. جریان هوا به اندازهای شتاب دارد که ذرات ریز (فاین) را به سمت بالای محفظه هدایت کند و از خروجی بالایی جدا کند. در همین حین، ذرات درشت (کورس) که به دلیل وزن بیشتر نمیتوانند در برابر نیروی گرانش و کاهش سرعت جریان مقاومت کنند، دوباره به پایین مخروط سقوط میکنند و از خروجی مخصوصی که برای این ذرات در نظر گرفته شده، خارج میشوند.

در این مدل، اندازه ذرات خروجی به دقت قابل تنظیم است. شتاب جریان هوا و طراحی مخروط به گونهای است که ذرات کورس نتوانند با جریان هوا همراه شوند. همچنین، امکان استفاده از چند مخروط روی هم وجود دارد که جداسازی را در چند مرحله انجام میدهد. در این روش، با افزایش قطر مخروط، شتاب جریان کاهش مییابد، بنابراین ذرات ریزتر از مراحل بالایی خارج میشوند.

دو مرحله ای

این نوع کلاسیفایر برای افزایش دقت در جداسازی ذرات طراحی شده و از دو مخروط یا دو محفظه مجزا تشکیل شده است. در مرحله اول، مواد از بخش ورودی به محفظه پایینی وارد میشوند. جریان هوا از قسمت مشبک زیرین وارد شده و ذرات ریز را به سمت بالا هدایت میکند. در این مرحله، ذرات درشتتر (کورس) به دلیل وزن بالاتر، در پایین محفظه تهنشین شده و از خروجی مربوطه خارج میشوند. ذراتی که به مرحله دوم منتقل میشوند، وارد محفظه بالایی شده و در آنجا با جریان هوای دیگری که شدت متفاوتی دارد، مجدداً جداسازی میشوند.

هدف از این طراحی، افزایش دقت در جداسازی است، به گونهای که بتوان ذرات با اندازههای مختلف را در دو مرحله تفکیک کرد. این مدل امکان تولید محصولاتی با گریدهای مختلف را فراهم میکند و برای مواد حساس به خردایش مناسب است. یکی از ویژگیهای مهم این مدل، انعطافپذیری در تنظیم جریان هوا و شرایط هر مرحله به صورت مستقل است.

بصورت پیوسته

در این مدل، مواد از قسمت بالایی دستگاه روی صفحه مشبک ریخته میشوند. صفحه مشبک دارای طراحی خاصی است که شیب آن قابل تنظیم بوده و این ویژگی به کنترل دقیقتر دانهبندی مواد کمک میکند. جریان هوا از قسمت زیرین وارد دستگاه شده و ذرات ریز را به سمت بالا هدایت میکند، در حالی که ذرات درشتتر روی صفحه باقی میمانند و به خروجی مخصوص هدایت میشوند. لازم به ذکر است به دلیل ورود مواد از قسمت بالایی و حرکت آنها روی صفحه مشبک، خطر خردایش مواد به شدت کاهش مییابد. این ویژگی، این مدل را برای موادی که حساس به خردایش هستند، مانند مواد دارویی و غذایی، مناسب میکند.

این مدل عملکردی بسیار بهینه دارد و جدایش تمیزتری ارائه میدهد. حتی راندمان جدایش این دستگاه در هر دو بخش فاین و کورس نسبت به مدلهای دیگر حدود 20 تا 15 درصد بهتر است.

ایرکلاسیفایرهای اینرسی

نوعی کلاسیفایر هوایی مناسب جدایش پودر فاین با اندازه ذرات 4 تا 4000 میکرومتری (امکان جدایش ذرات 1000-15 میکرون) است که با ظرفیت چند کیلوگرم تا 600 تن تولید و روانه بازار می گردد. نحوه کارکرد این کلاسیفایر از این قرار است که فید (ذرات درشت) از قسمت بالایی دستگاه به سمت پایین حرکت نموده و در مسیر تحت به صورت ناگهانی در معرض هوا با شیب 50-45 درجه قرار گرفته و به طرف خروجی کشیده می شوند. بخش کورس ریز) نیز به دلیل برخورداری از اینرسی بالا به سمت پایین حرکت کرده و در مسیر، جریان هوای ثانویه با شتاب کمتر باعث جدایش مجدد ذرات فاین (درشت )باقی مانده و هدایت آن ها به سمت محفظه منحنی شکل می شود. در آخر نیز بخش کورس از قسمت پایین دستگاه که مجهز به تیغه هایی به منظور پخش بهتر جریان هوا است، خارج می شود.

همچنین دیدن فرمایید: انواع کوپلینگ معدن

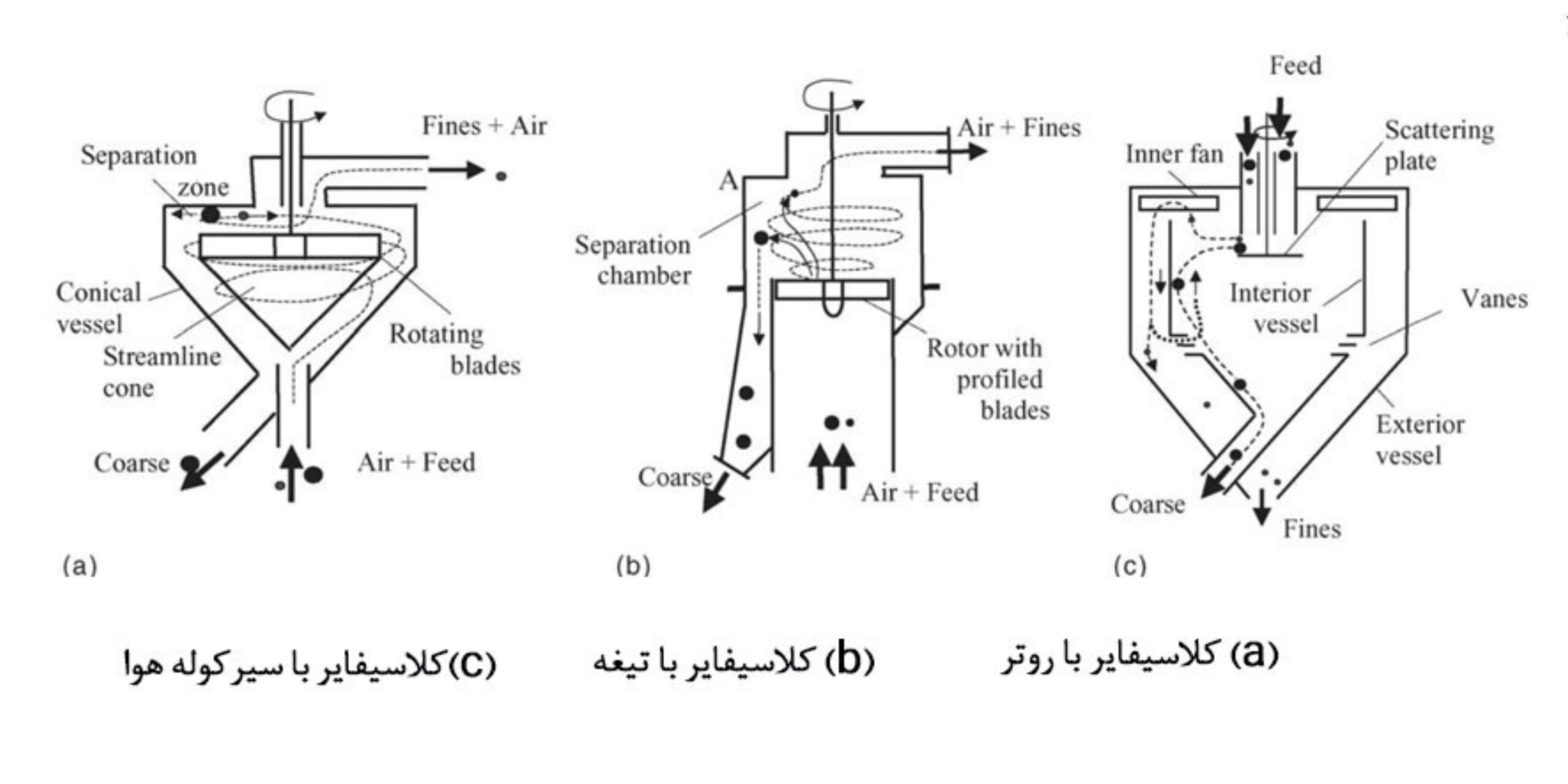

ایرکلاسیفایرهای سانتریفیوژی

این دستگاه ها از نیروی سانتریفیوژی برای جداسازی ذرات استفاده میکنند و بیشتر برای فرایندهایی که نیاز به جدایش دقیق ذرات دارند، مانند صنایع معدنی و شیمیایی مورد استفاده قرار می گیرند. به این صورت که هوا با استفاده از پره ها یا لولههای مماس به گردش در می آید و ذرات موجود در جریان هوا به دلیل تفاوت در وزن و اندازه از یکدیگر تفکیک می شوند. برخی از شناخته شده ترین انواع کلاسیفایرهای سانتریفیوژی در ادامه آمده است.

همچنین دیدن فرمایید: کاربرد فولاد ضد سیاش در طول عمر ماشین آلات

کلاسیفایر گردبادی

این نوع کلاسیفایر شامل یک سیلندر مسطح است که جریان هوا و ذرات را به شکل گردبادی هدایت میکند و از جدایش ضدجریان سانتریفیوژی بهره میبرد که از همین رو نیز برای جدایش پودرهای بسیار ریز (5 تا 100 میکرومتر) مناسب است. روش کار آن نیز به این صورت است که ذرات با ورود به محفظه و گرفتن شتاب به سمت جداره نزدیک میشوند و بدین ترتیب ذرات کورس (درشت) از خروجی مخصوص خارج شده و ذرات فاین (ریز) از قسمت میانی عبور میکنند. این نوع کلاسیفایر هوایی اغلب برای جدایش موادی مانند آهک، کوارتز و رنگدانه ها مورد استفاده قرار می گیرد.

کلاسیفایر گرانشی

این مدل که معمولاً در صنایع سیمان و زغال سنگ مورد استفاده قرار میگیرد (برای کسب اطلاعات بیشتر از مقاله “مراحل ساخت سیمان” دیدن فرمایید)، ترکیبی از دو نیروی سانتریفیوژی و گرانشی را برای جدایش به کار میگیرد. به این صورت که جریان هوا همراه با ذرات از پایین وارد دستگاه شده و به سمت بالا حرکت میکند. در قسمت بالایی دستگاه، تیغه های قابل تنظیم برای تغییر کات سایز (حد جدایش ذرات) تعبیه شدهاند. ذرات فاین که سبکتر هستند از بالای دستگاه خارج میشوند و ذرات کورس در اثر نیروی سانتریفیوژی به جداره برخورد کرده و با کمک گرانش به پایین سقوط میکنند.

کلاسیفایر گردان

در این مدل کلاسفایر که برای جدایش موادی مانند کوارتز، سیمان و سنگ آهک مناسب است، جریان هوا همراه با ذرات از پایین وارد محفظه شده و با رسیدن به مخروط و برخورد به پرههای گردان، نیروی سانتریفیوژی شدیدی تولید میشود. این نیرو ذرات کورس را به سمت جداره هدایت میکند و این ذرات به پایین محفظه سقوط میکنند. ویژگی منحصربفرد این کلاسیفایرهوایی، امکان تنظیم کات سایز از طریق تغییر سرعت پره های گردان است. همچنین ظرفیت دستگاه 1.5 تن در ساعت بوده که عملکرد خوبی در جدایش ذرات با اندازه 20 تا 100 میکرومتر دارد.

کلاسیفایر با جریان سرکوله

در این نوع کلاسیفایر، فید از بالا وارد دستگاه شده و توسط صفحه گردان به صورت یکنواخت پخش میشود. ذرات کورس به دلیل وزن بیشتر به جداره نزدیک شده و سقوط میکنند. جریان هوا در محفظه داخلی به سمت بالا حرکت کرده و سپس در فضای بین محفظه داخلی و خارجی به پایین برمیگردد. این گردش مداوم هوا به جدایش ذرات کمک میکند.

مزایای استفاده از دستگاه ایرکلاسیفایر

ایرکلاسیفایرها امکان جداسازی دقیق ذرات بر اساس اندازه و وزن را فراهم میکنند و باعث افزایش کیفیت محصول نهایی میشوند. این دستگاهها مصرف انرژی بهینه داشته و نیاز به تجهیزات جانبی کمتری دارند. همچنین، انعطافپذیری بالا در تنظیم کات سایز و کاربرد در صنایع مختلف از جمله سیمان، مواد معدنی و شیمیایی از مزایای کلیدی آنها است. با این وجود انتخاب ایرکلاسیفایر مناسب به عواملی مانند اندازه ذرات، نوع ماده، ظرفیت مورد نیاز و دقت جدایش بستگی دارد و لازم است برای مواد ریزتر از مدلهای گردبادی و برای ظرفیت های بالا از مدل های جریان سرکوله استفاده گردد.